SDGsを中心とした世界的な環境への意識が高まる中、社会全体で「脱炭素化」の動きが加速しています。印刷業界でも脱炭素社会への大きな流れを感じられているのではないでしょうか。日本でもトイレタリーや食品・化粧品・医薬品といった各業界を牽引するブランドオーナーがサステナビリティ施策の一つとして「脱炭素化(カーボンニュートラル)」を表明し、自社が掲げた目標を達成するために関係企業やステークホルダーに対してCO2排出量低減に向けた要求を開始しています。もはや印刷業界にとっても「脱炭素化」は他人事でない状況になっているといえます。しかし、そうと分かっていても「環境対策は余計なコストがかかるのではないか」と懸念されているかもしれません。

本当に「脱炭素化(環境対応)=コストアップ」なのでしょうか?

脱炭素化(環境対応)は、コストアップなのか?

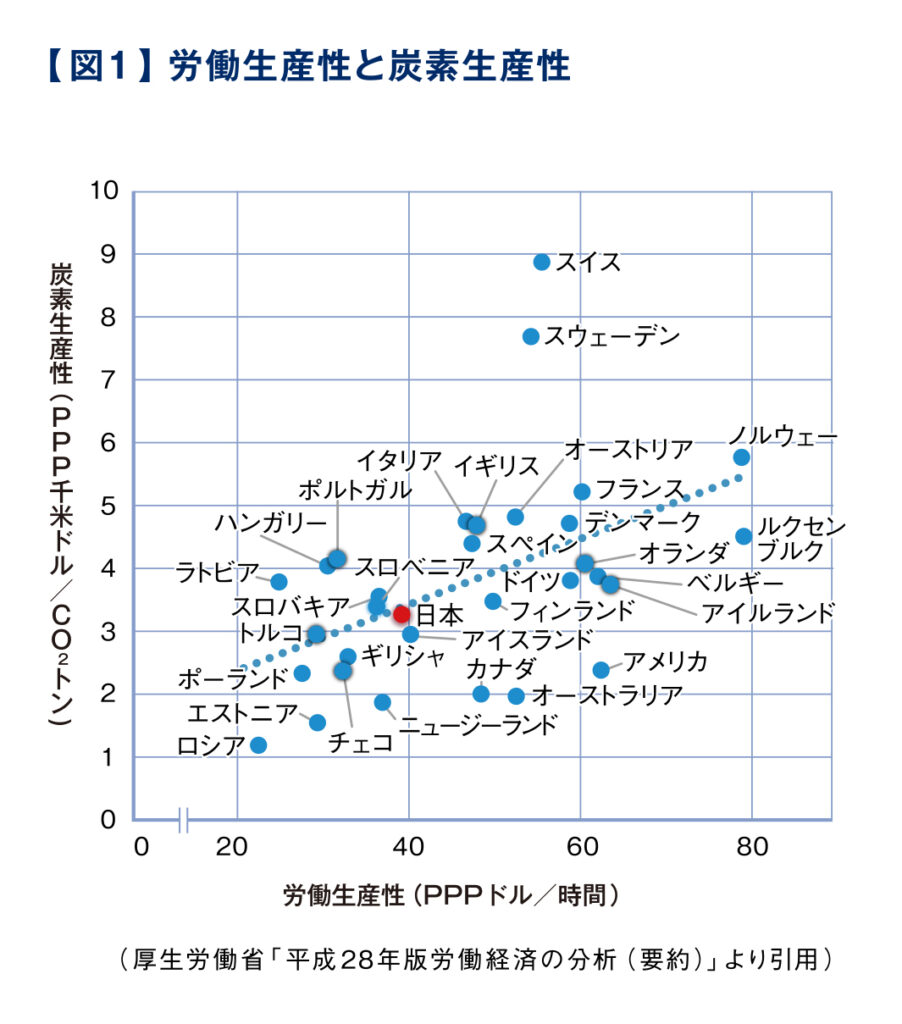

これまで環境対策と利益向上は相反するものと考えられてきました。しかし、最近の分析では異なった報告がされています。具体例として、労働生産性と炭素生産性の関係性について述べます。【図1】

この図の横軸には労働生産性、縦軸にはCO2排出量1トン当たりの炭素生産性を示しています。まず解ることは、労働生産性の高い国は炭素生産性も高い、という傾向が表れていることです。国別ではスイスやスウェーデンなどが高い水準にあるといえます。つまり、生産性が高く利益を生み出すことがCO2排出量を抑えていることと矛盾しない状況がすでに起こっています。

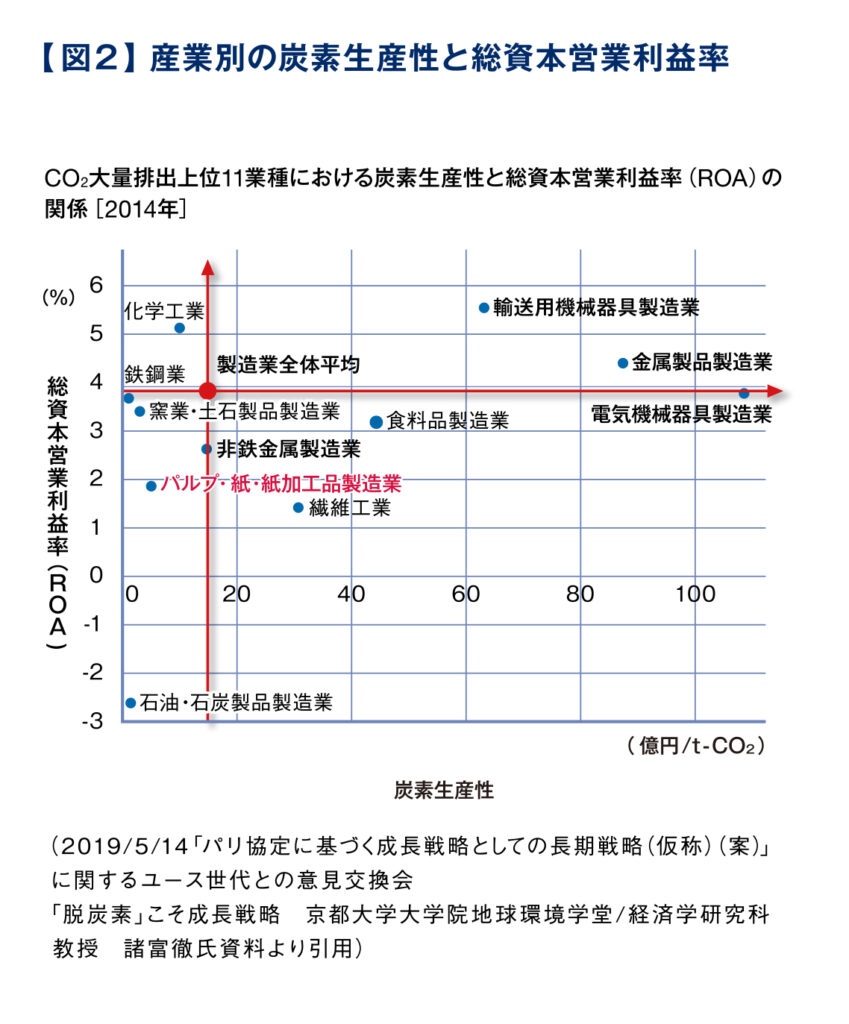

次に、日本における産業別の炭素生産性と総資本営業利益率(以下、ROA)の関係性を見ていきます。【図2】自動車製造関連の業界では他産業に比べ効率的に利益を創出しており、かつ炭素生産性も高い傾向にあります。これに比べて我々の業界が関係するパルプ・紙・紙加工品製造業は、残念ながらROAも炭素生産性も低い、という状況です。しかし逆にとらえれば、他の産業よりも改善の余地が多くある、ということが言えるのではないでしょうか。

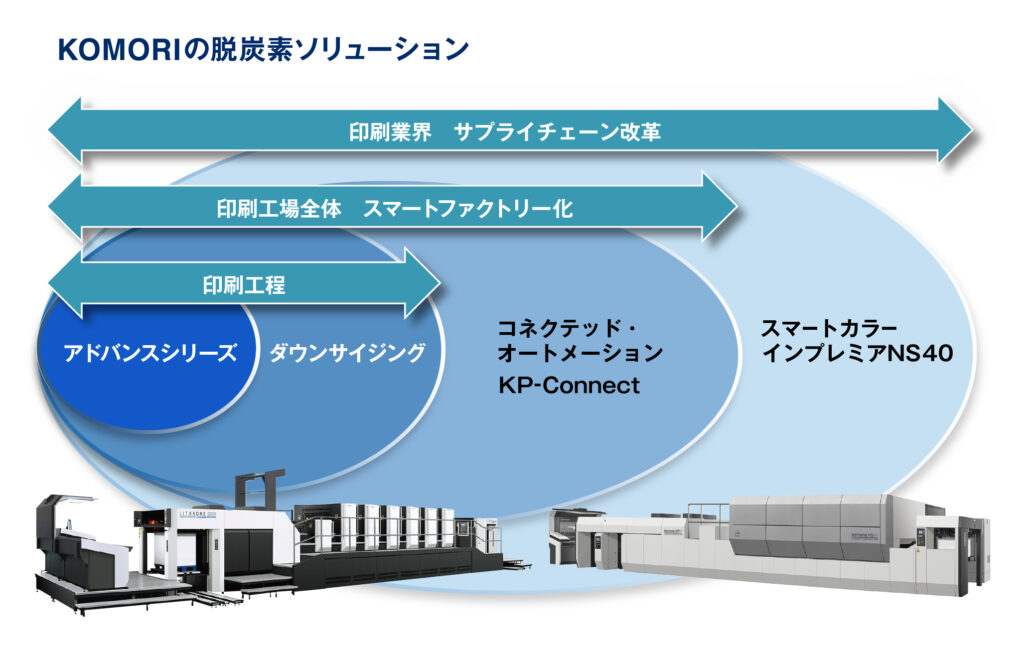

今回のコラムでは、我々の業界がこれを実現するために何ができるのか?について、「印刷工程」「印刷工場全体」「印刷業界のサプライチェーン改革」の三つの観点から、解決への考え方を共有したいと思います。

「印刷工程」の生産性向上とは

まず、「印刷工程」の生産性に着目してみると、小ロット化・即納化への対応要求がますます大きくなっており、印刷現場の生産性を上げるためにはROI(投資収益率)の高い印刷機が必要になるといえます。それには、常用印刷速度の向上とメイクレディ時間の短縮がポイントです。

KOMORIは、「世界最高クラスのROIを提供する印刷機」を開発コンセプトにアドバンスシリーズを開発しました。特にこだわった部分は、給排紙に関わるフィーダー・デリバリーと印刷品質を左右する給水装置(コモリマチック)などの高速安定性を格段に向上させたことで、これにより安定した高速印刷を可能にしました。また、オペレーティングシステムの刷新により印刷オペレーターのタッチポイントの大幅削減を実現しました。

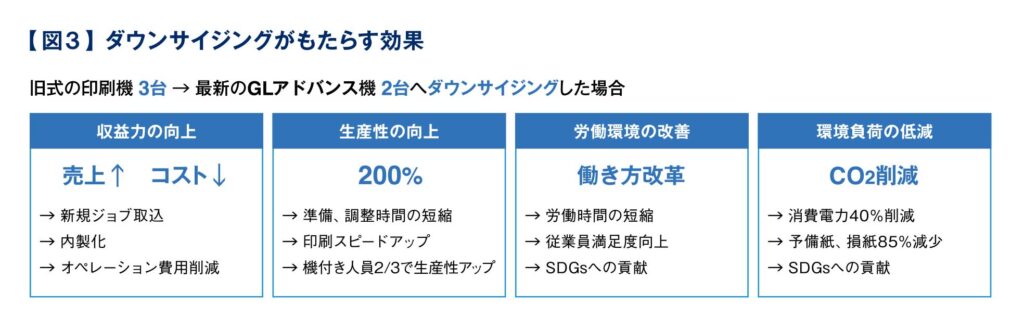

加えて印刷工程全体の生産性を上げるために、既設機を生産効率の高い新鋭機に集約する「ダウンサイジング」という方法があります。たとえば既設機3台を新鋭機2台に置き換えることで、従来以上の生産を確保しつつも損紙や消費電力も大きく削減し、結果として利益向上とCO2排出量の大幅削減が実現できることになります。【図3】

このように、生産性を大きく向上させたアドバンスシリーズを導入することにより、印刷工程のダウンサイジングを実行し、生産性向上とCO2排出量の削減を両立させた成功事例が世界各地で続々と出てきています。

「印刷工場全体」のスマートファクトリー化

印刷現場では多くの工程が複雑に絡み、これまでのような紙による作業指示書・電での伝達というアナログ式の工程管理では全体的な生産性向上を進めることはできません。この課題を解決するためには、生産プロセス全体の最適化が必要です。つまり、生産工程全体のDX(デジタルトランスフォーメーション)化を進めることがキーポイントになります。

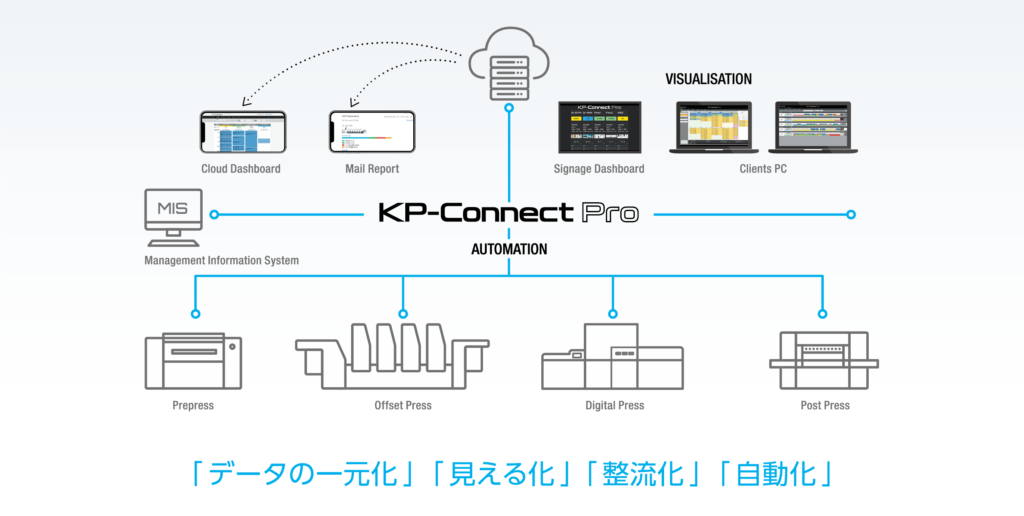

KOMORIが提唱するコクテッド・オートメーションは、個々に分断されている印刷プロセスをデジタル化し、工程間をつなぐことで印刷工場をスマートファクトリー化する考え方です。そして、その中核となるミドルウェアがKP-コネクト プロです。

KP-コネクト プロは、オープンプラットフォーム思想で開発されており、さまざまなベンダーとの接続できるため新しい機器はもちろん、既設の機器ともつなぐことが可能です。ワークフローをデジタル化することにより、工程の見える化・整流化・最適化が進められることになります。例えば、見える化の具体的な効果は稼働状況がリアルタイムで把握できるだけでなく、改善の要素となるボトルネックの発見と即時対処が行えることです。結果として、生産ロスの改善と収益拡大のメリットが得られます。KP-コネクト プロは既に国内外の印刷会社での導入が進み、顧客のさまざまな意見を取り入れて機能を向上させ、より実用的なシステムとして進化しており、生産性と収益面で大きな成果を出しています。この結果からも、「印刷DX」はすでに現実のもので、その効果も非常に大きいことが証明されています。

印刷工場全体の生産性が向上すればエネルギー効率が上がり、結果的にCO2排出量も減らすことで脱炭素化に貢献できると考えます。

パッケージ印刷業界の 「サプライチェーン改革」

パッケージ印刷の最大のボトルネックは特色インキの使用ではないでしょうか。仕事毎に発生する色替えにかかる作業やローラー洗浄で、そのメイクレディコストは非常に大きくなっています。そのため、印刷会社では大ロットで生産しなければコストが合わず、たとえば1か月ずつ納品するものを6か月分まとめて生産し、在庫から納品していく運用をされていることも多いと思います。この場合、途中でデザインに変更が生じた際は在庫を廃棄する必要が生じ、結果としてロスが発生=コストを押し上げる図式になります。

そこで我々が考えた方法は、小ロット・多色の印刷でも採算が合うソリューションを提供することです。小ロットで生産し、ジャストインタイムの供給が可能になれば、在庫のリスクがゼロになりコストも下がります。これがKOMORIの考える印刷業界の「サプライチェーン改革」です。今回は、サプライチェーン改革を実現するソリューションの一つである特色の疑似再現技術「スマートカラー」を紹介します。

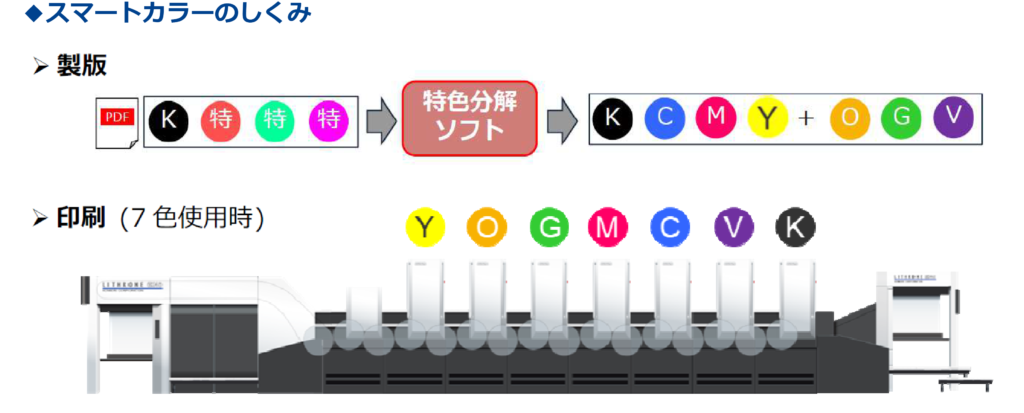

スマートカラーは、CMYKにO(オレンジ)・G(グリーン)・V(バイオレット)を加えた7色、またはO・Gを加えた6色でさまざまな特色の色域を疑似再現する技術です。インキの種類を固定することで色替えや洗浄に関わる作業を不要にすることでメイクレディ時間を劇的に短縮できます。

特色を疑似再現するという考え方は以前からもありましたが、機上での色のコントロールや安定性に課題があり運用は難しいとされてきました。多様な特色を複数のインキの掛け合わせで表現するためには高精度の網点再現性が求められ、特に安定した版面の水膜コントロールが必要です。これを実現するのがKOMORI独自の給水機構「コモリマチック」で、印刷面の左右・天地方向に均一な水膜を形成し、面内ムラを最小限に抑えることができます。加えて、精度の高いインキツボの開度コントロールや正確な自動色調制御によって、スマートカラーという正確な特色の疑似再現を可能にしました。一番重要な色替えというメイクレディ時間の課題と小ロット生産に対応できるスマートカラー技術は、生産性の向上と脱炭素化社会の実現に向けたイノベーションになると考えています。

今回は3つの観点から、印刷業界の「脱炭素化」へのアプローチについてお話しました。デジタル化を含めた新たなイノベーションを積極的に導入して業界を変革し、次世代の印刷を共に切り拓いていきましょう。

*記載の導入効果・改善効果等は、投資等の判断の参考となる情報の提供を目的として一定の条件のもとで試算・測定されたものであり、実際の効果を保証するものではありません。

株式会社小森コーポレーション

〒130-0001 東京都墨田区吾妻橋3-11-1

https://www.komori.com/ja/jp/